My SciELO

Services on Demand

Article

Indicators

Cited by SciELO

Cited by SciELO

Related links

Similars in SciELO

Similars in SciELO

Bookmark

Inovação Uniemp

Print version ISSN 1808-2394

Inovação Uniemp vol.3 no.3 Campinas May/June 2007

Pesquisas garantem novos materiais para as mais variadas aplicações

por GABRIELA D

Tecidos que absorvem suor e eliminam bactérias; embalagens de plástico biodegradável que podem virar adubo; revestimento de vitrocerâmica que imita pedras naturais. A lista de possibilidades não cessa. Se, há milhares de anos, o ser humano dispunha apenas do que a natureza lhe oferecia madeira, pedras, ossos e peles de animais para satisfazer as suas necessidades, hoje o cenário industrial moderno dispõe de um amplo leque de novos materiais. Entre pesquisados e processados nos laboratórios de institutos de pesquisas e empresas, existem mais de 50 mil tipos divididos, basicamente, em cinco classes: cerâmicas, semicondutores, compósitos, metais e polímeros. Como desenvolvê-los em escala econômica e sustentável é o desafio dos especialistas.

O primeiro caminho, certamente, passa pelo investimento em pesquisas, seja por parte do setor público ou do privado. Nas últimas três décadas, a ciência ou engenharia dos materiais assim como o próprio termo "novos materiais" se tornou uma área de grande interesse, na formação acadêmica, profissional e em novas oportunidades de negócios. No Brasil, os investimentos em pesquisas no setor ganharam ritmo a partir de meados da década de 1980, com a criação do Programa de Recursos Humanos para Atividades Estratégicas em Apoio à Inovação Tecnológica (RHAE) do Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq), do programa de novos materiais da Financiado-ra de Estudos e Projetos (Finep) e dos programas de nanomateriais. "Várias agendas governamentais têm dado atenção ao setor", diz Edgar Zanotto, vice-presidente da Associação Brasileira de Cerâmica (ABC) e pesquisador do Departamento de Engenharia de Materiais da Universidade Federal de São Carlos (UFSCar).

O custo das pesquisas nessa área é elevado. Microscópios de última geração, sistemas de análise de imagens e ressonância magnética são algumas das ferramentas que permitem que os pesquisadores coloquem em prática a antiga idéia do físico norte-americano, Richard Feynman, propagada no fim da década de 1950: a de que no futuro, engenheiros poderiam pegar átomos, colocá-los onde bem entendessem e, dessa forma, criariam materiais com propriedades inteiramente novas. A nanotecnologia está presente em boa parte dos materiais atuais. Com capacidade de manipular, criar e avaliar materiais um bilionésimo de vezes menor que um metro, essa tecnologia permite que os materiais, por estarem nessa dimensão, tenham comportamentos especiais e possuam maior eficiência nas suas propriedades.

No Brasil, ainda é o setor público o responsável pela maioria dos estudos sobre novos materiais. "Poucas empresas contratam doutores pesquisadores e investem em pesquisas, de fato. Mas esse quadro precisa mudar para realmente chegarmos à inovação", aponta Zanotto. Economicamente, o setor de materiais responde por 3 a 4% do Produto Interno Bruto (PIB) brasileiro, segundo estimativas do vice-presidente da ABC.

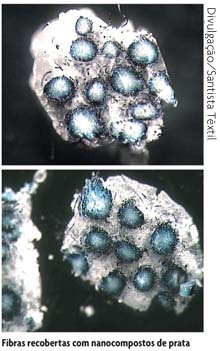

NOVOS TECIDOS

O setor têxtil, dependente de processos e produtos inovativos para sobreviver num mercado bastante competitivo, tem financiado estudos com nanotecnologia em busca de novos materiais que atendam às diferentes exigências dos consumidores. "Com essas novas tecnologias geradas, graças às pesquisas realizadas com nossos parceiros, temos conseguido renovar anualmente nosso portfólio em 35%", diz Rogério Segura, gerente de desenvolvimento da Santista Têxtil, tida como líder mundial de produtos denim tecido de algodão com que são fabricados os jeans e controlada pelo grupo Camargo Corrêa e Alpargatas. Há mais de quatro anos, a Santista vem estudando tecidos modificados com fibras recobertas com nanocompostos de prata, acabamentos de microcápsulas com matéria ativa hidratante e microbial. Em 2006, a empresa investiu R$ 4,1 milhões em pesquisa e desenvolvimento (P&D). O resultado foi o lançamento da etiqueta NanoComfort, de tecidos tratados com tecnologia nano (tanto na produção da fibra como no processo de tingimento).

Da linha NanoComfort fazem parte três tecidos: o Technopolo Light, o Technopolo Fit e o Image. O primeiro é 100% algodão, apropriado para confecção de camisas e tem acabamento antimicrobial, que elimina os odores da transpiração. O segundo, Fit, é formado por 62% algodão, 35% poliéster e 3% de elastano. Apesar de conter poliéster, tem capacidade de absorção e rápida secagem da umidade corporal. Já o Image, considerado o "filão" da linha, é um produto 100% poliéster, com visual, toque e caimento de tecido de lã. Também absorve rapidamente a transpiração, como uma roupa de fibra natural, tem facilidade na remoção de manchas e mantém as funcionalidades de um produto sintético. O custo dessa linha é, em média, 30 a 40% mais alto do que o dos tecidos comuns. Mesmo assim, a aceitação tem sido muito boa, segundo Rogério Segura.

Para chegar aos tecidos NanoComfort, a Santista Têxtil fez acordo de cooperação técnica com o Instituto Têxtil Alemão, com a Universidade de São Paulo (USP) de São Carlos e deve fechar, em breve, uma parceria com a Universidade Estadual de Campinas (Unicamp). Atenta aos recursos públicos, a empresa também foi a primeira do segmento a conseguir, em 2004, verbas do Plano de Desenvolvimento Tecnológico Industrial (PDTI), junto ao Ministério de Ciência e Tecnologia (MCT), e para suas pesquisas conta com apoio da Fundação de Amparo à Pesquisa do Estado de São Paulo (Fapesp) e do CNPq. "Essa visão também é resultado da fusão da Santista Têxtil com a empresa espanhola Tavex, conhecida pelo seu forte desenvolvimento em inovação", explica Segura. "Estamos cada vez mais convencidos de que vale a pena investir na inovação, pois isso gera um diferencial para a empresa, além de mais lucro." Em 2006, o faturamento líquido da Santista-Cone Sul ultrapassou os R$ 776 milhões e a receita bruta ficou muito próxima de R$ 1 bilhão.

A estratégia da Santista Têxtil é contar com gerentes de produtos que viajam o mundo todo e acompanham as principais tendências da moda, principalmente nos mercados norte-americano e europeu. A empresa procura também fortalecer a interação com seus clientes: "eles dizem o que querem, e nós pesquisamos", diz Segura. É uma ação presente, por exemplo, na área de novos materiais cujos resultados, porém, são pouco divulgados pela empresa, que os trata como segredos industriais.

Em breve, a empresa deverá colocar no mercado a linha Lotus Effekt, composta por tecidos que, em contato com a água, eliminam as partículas de sujeira presentes nos tecidos. O nome é uma referência à flor de lótus, planta que nasce no lodo e só se abre ao atingir a superfície, quando suas pétalas estão completamente limpas. Está previsto, ainda, o lançamento mundial de uma nova linha denim da Santista que promete maior funcionalidade ao jeans, mesmo depois de lavagens mais agressivas.

Outra fabricante focada em descobrir novos materiais no setor têxtil é a Cedro Cachoeira Inovação em Tecidos. Com capital 100% nacional, está no mercado há mais de 130 anos e hoje trabalha com duas linhas de produto: denim e tecidos profissionais. Anualmente a empresa lança coleções de novos tecidos no mercado e, por isso mesmo, investe regularmente em P&D. "Nossa atividade de pesquisa é rotineira, sempre buscando novas formulações de cores, composições e estruturas de tecidos", diz Américo Melaggi, gerente de produtos da Cedro. Para isso, mantém parcerias com fornecedores e investe em parceiros internacionais. É o caso dos testes realizados na Universidade de Alberta, no Canadá, com pesquisas em nanotecnologia, que já conseguiu produzir tecidos como o retardante de chamas, anti-micróbio, anti-manchas e anti-estático, disponíveis no mercado. "Eles custam de 20 a 80% mais caros que os tecidos normais, mas os clientes têm aprovado e, inclusive, alguns já estão exportando produtos feitos com eles", informa Melaggi.

A empresa, no momento, se prepara para investir em pesquisas para produção de tecidos com aplicações específicas, como é o caso dos tecidos de alta visibilidade, usados por aqueles que trabalham na manutenção de estradas e rodovias, por exemplo. No setor, a Cedro é a terceira maior empresa brasileira e tem registrado um crescimento superior a 10% ao ano. "Para isso, é fundamental a estrutura de P&D que temos. Sem ela, não conseguiríamos nos manter no mercado."

PATENTES NA CONSTRUÇÃO CIVIL

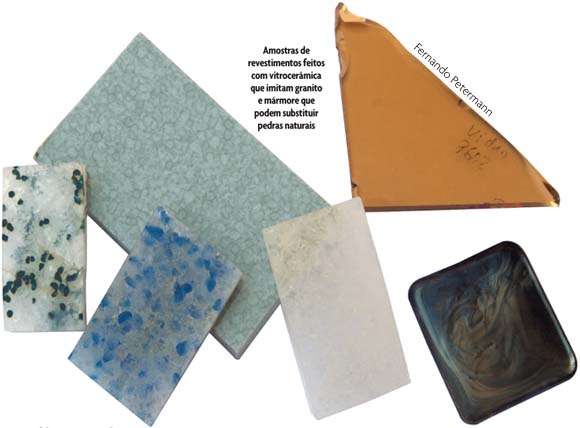

O setor de construção civil, com a multiplicidade de produtos que trabalha, é outro segmento que se beneficia diretamente das pesquisas com novos materiais. Porém, praticamente inexiste pesquisa privada na área e as descobertas e o processamento de novos materiais devem ser creditados aos laboratórios das universidades. É o caso do Laboratório de Materiais Vítreos (LaMaV) da UFSCar, referência nacional no segmento de novos materiais, fundado há 30 anos. "Funcionamos com estratégia similar a de uma empresa e aprendemos, empiricamente, que a pesquisa na área de materiais, por ser muito ampla, tem de se apoiar em redes de colaboradores nacionais e internacionais", explica o pesquisador do laboratório Edgar Zanotto.

Uma das pesquisas atuais do LaMaV refere-se ao desenvolvimento de revestimentos arquitetônicos artificiais feitos com vitrocerâmica que imitam granito e mármore, têm um custo menor e podem substituir o uso de pedras naturais, que estão em extinção. "É uma linha fantástica, a ser explorada em breve, pelo mercado da construção civil", adianta o pesquisador. A pesquisa começou há 10 anos e surgiu de estudos do laboratório sobre processos envolvidos no aquecimento do pó de vidro e na união dos seus grãos. "O material usado não é vidro puro, porque o vidro tem uma estrutura molecular desorganizada. Para melhorar as propriedades, é preciso cristalizá-lo. Depois desse processo, o material passa a ser denominado vitrocerâmica, que apresenta maior resistência mecânica", afirma Zanotto. A pesquisa teve apoio da Fapesp e do CNPq e o produto final, apesar de não ter um nome comercial, já foi patenteado. "Estamos, agora, procurando empresas interessadas em produzi-lo em larga escala", acrescenta.

O laboratório da UFSCar desenvolveu, ainda, um outro material vitrocerâmico para o mesmo setor de construção civil, a partir da demanda da Usiminas. "Fomos contratados pela siderúrgica que precisava desovar a escória resultante da produção de aço. Com aquele material obtivemos um produto vitrocerâmico muito bonito, resistente, de cor escura, que pode ser utilizado para revestimento. Agora, só falta encontrar um investidor interessado em montar uma empresa próximo à Usiminas para poder aproveitar o material descartado por ela", diz Zanotto.

GESSO MAIS RESISTENTE

Desenvolver materiais a base de gesso para aplicação na construção civil é o objetivo de uma pesquisa desenvolvida entre o Instituto de Física da USP-São Carlos e a empresa Inovamat Inovações em Materiais Ltda, com apoio da Fapesp, Financiadora de Estudos e Projetos (Finep) e do Programa Habitare. A idéia é produzir estruturas de gesso com elevada resistência mecânica para substituir, em alguns casos, o uso do cimento na construção civil. Os estudos têm mostrado que é possível preparar placas de gesso com adição mínima de água para satisfazer a reação de hidratação. Dessa forma, são obtidas peças mais densas e, portanto, de alta resistência mecânica.

Além disso, o gesso é material não combustível, 100% reciclável, de baixo custo, não causa poluição em sua fabricação e seu uso na construção civil ajuda a reduzir o emprego indiscriminado de madeira. Segundo o pesquisador da USP-São Carlos, Milton de Souza, também diretor presidente da empresa Inovamat, há duas formas conhecidas de gesso: o mineral e o fosfogesso, ou o sulfato de cálcio hidratado, que resulta da produção de fertilizantes fosfatados. Na região Sudeste, há montanhas desse rejeito industrial, encontradas, por exemplo, em Cubatão e no norte de Minas Gerais. O problema é que o fosfogesso, devido ao tamanho de suas partículas, não podia ser empregado na produção de placas. Por isso mesmo, as pesquisas se concentraram num novo método de preparação de gesso e seus compósitos, chamado Ucos: o fosfogesso é moído e aquecido a uma temperatura de 100ºC. Torna-se, assim, um sulfato de cálcio hemi-hidratado, conhecido como reboco.

"Com pouca água, o gesso passa a ter outro tipo de consistência. O material não vira uma pasta e sim um pó umedecido que, ao ser comprimido, gera peças mais fortes até do que as de concreto", explica Souza. O novo material é também mais resistente do que o gesso utilizado regularmente na substituição das divisórias internas pela construção civil. Essas estruturas, conhecidas como dry wall, apresentam alta capacidade de absorção de água, e, por conta disso, desenvolvem baixa resistência à compressão e à flexão.

A nova técnica permite que o produto seja usado em paredes internas e externas, piso, forro e como isolante térmico e acústico. O isolamento térmico e acústico, bem como o aumento da resistência à flexão, ao impacto e a redução da densidade, são alcançados nos compósitos gesso-fibra, que podem ser obtidos usando fibras de papel, coco, tronco de bananeira ou fibras lignocelulósicas. Isso permite, inclusive, pensar em aplicar esse gesso na indústria moveleira.

Uma casa de aproximadamente 50 metros quadrados, utilizando como material básico essas placas de gesso, está sendo construída em São Carlos. A idéia é mostrar que o material é resistente e substitui tranqüilamente o cimento. Depois de inaugurada, a casa servirá ainda para estudos complementares para a medição de radiação. "O fosfogesso usado, por exemplo, nos Estados Unidos é altamente radioativo. Sabemos que o material brasileiro é bem menos radioativo, mas queremos confirmar isso através de pesquisa", diz Milton de Souza. Para que o novo material chegue ao mercado, é preciso que haja parcerias com empresas dispostas, inclusive, a investir na construção de maquinários para produção em larga escala das placas. A Inovamat não tem esse objetivo, já que pretende funcionar como um centro de pesquisa privado. Se a parceria for realizada, a previsão é que em 10 anos as placas de gesso estejam disponíveis aos consumidores.

BIOMATERIAIS: APLICAÇÕES NA SAÚDE

Na área da saúde os investimentos têm sido direcionados para pesquisas com os chamados biomateriais materiais que são empregados como um todo ou parte integrante de um sistema para tratamento, ampliação ou substituição de tecidos, órgãos ou funções corporais. Os resultados têm despertado a atenção de pesquisadores e de empresas do setor, dispostas a licenciar os novos materiais patenteados e colocá-los no mercado. Dos biomateriais existentes, os cerâmicos são de grande importância por apresentarem características como bioabsorção, bioinércia ou bioatividade.

No LaMaV, uma linha de pesquisa que se destaca é a de biovidros, composta por ossos artificiais e bioativos de vitrocerâmica. "O biovidro se liga sozinho a ossos e cartilagens e, por ser inerte, não faz mal. Ele pode substituir, por exemplo, pequenos ossos das mãos, nariz e ouvido", explica Edgar Zanotto. Por enquanto, o grupo liderado pelo pesquisador conseguiu produzir em escala de laboratório pequenos ossos de vitrocerâmica para o ouvido médio, que estão sendo testados na Faculdade de Medicina da USP de Ribeirão Preto.

Na Escola de Engenharia da USP-São Carlos, há também um grupo de pesquisa envolvido na produção de implantes ósseos bioativos mais resistentes e economicamente viáveis. Esses implantes são produzidos utilizando escafoldes (estruturas) de alumina (óxido de alumínio) infiltradas com biovidro e hidroxiapatita. Os testes em laboratório, segundo o pesquisador Carlos Fortulan, mostraram que o material obtido é atóxico, tem forte interação com as células ósseas, maior resistência mecânica e apresenta custo inferior, uma vez que reduz a quantidade de materiais bioativos a no máximo 15% do volume da peça. "A patente já foi homologada e os testes, agora, deverão ser feitos em cobaias", explica.

Até mesmo problemas como a hipersensitividade dentária pode ser combatida com materiais bioativos. No LaMaV, pesquisadores desenvolveram um vitrocerâmico muito fino, que deve ser aplicado sobre os dentes hipersensíveis. "Através de uma reação química, a hipersensibilidade vai diminuindo até ser eliminada. Já fizemos testes em aproximadamente 200 pacientes, na Faculdade de Odontologia da USP de Ribeirão Preto, e tivemos sucesso. O que podemos perceber é que para a cura o número de aplicações do produto varia, entre três a nove, dependendo do paciente", afirma Zanotto. O produto recebeu o nome de Biosilicato, já foi patenteado e licenciado para a empresa privada VitroVita. Mas, para chegar ao mercado, ainda depende da autorização e liberação da Agência Nacional de Vigilância Sanitária (Anvisa).

Ainda em saúde, pesquisadores da Faculdade de Engenharia Química (FEQ), em parceria com a Faculdade de Odontologia de Piracicaba (FOP), ambas da Unicamp, desenvolveram um conjunto de arcos dentais pré-fabricados, flexíveis e com dentes ajustáveis para simplificar o processo de confecção das próteses parciais e totais removíveis. O material originou patente envolvendo os pesquisadores Almenara de Souza Fonseca Silva, José Luiz Lino Trochmann, Leila Peres, Lucia Helena Innocentini-Mei e Simonides Consani, e oferece como principal vantagem a confecção de peças personalizadas, já que as próteses pré-fabricadas existentes no mercado não oferecem possibilidade de ajustes individuais fator importante para uma boa adaptação. Confeccionados a partir de polímeros específicos com propriedades elásticas, os arcos possibilitam a eliminação de uma das etapas mais demoradas do processo: a montagem dos dentes individualmente. Em geral, os dentes artificiais são comercializados como elementos unitários, que precisam ser fixados um a um.

Os arcos representam uma nova forma de apresentação para os dentes, já que se encontram pré-montados e conectados a uma base de suporte constituída de resina, com capacidade de movimentação tridimensional. O material da base também permite ajustar a posição de cada dente, caso haja necessidade de corrigir problemas fonéticos, estéticos ou oclusais. Segundo a pesquisadora Lucia Mei, os testes clínicos realizados na FOP devem ter início em agosto. Já há empresa interessada na comercialização do produto e a previsão é de que, se houver financiamento, nos próximos dois anos ele deverá estar no mercado.

ENTRAVES ENTRE PESQUISA E EMPRESA

Apesar do avanço de pesquisas com novos materiais com aplicação na área médico-hospitalar, ainda é possível observar que alguns produtos podem não chegar ao mercado porque simplesmente faltam empresas interessadas em produzi-los em larga escala. É o caso, por exemplo, de um material estudado pela pesquisadora Lucia Mei para aplicação em radioterapia para tratamento do câncer. Equivalente a um tecido mole humano, transparente e flexível, com boa resistência à radiação, baixos custos e boas propriedades radiológicas, o material, conhecido como "bolus", foi desenvolvido há cerca de 10 anos, mas não despertou interesse das empresas, talvez por representar maior durabilidade.

Na radioterapia de pacientes com câncer, utilizam-se amplamente os aceleradores lineares que produzem feixes de fótons e elétrons de alta energia. Uma característica importante desses feixes é que a dose liberada no tecido irradiado não tem seu valor máximo na superfície, mas aumenta conforme o poder de penetração do feixe, até uma profundidade que varia de 0,5 a 3,0 cm da pele. A técnica de irradiação, em geral, consiste em dirigir um ou mais feixes para o volume do tumor, de modo a produzir uma distribuição uniforme da intensidade da radiação dentro do mesmo, caindo a valores mínimos nas regiões circunvizinhas. "No caso da radioterapia de tumores superficiais, muitas vezes é exigida uma superficialização do ponto de dose máxima, seja para maximizar a dose no tumor ou mesmo para limitar a penetração do feixe, preservando as estruturas posteriores ao tumor. Isso é feito utilizando-se materiais simuladores de tecido humano, como o "bolus", com espessura variável", explica Lucia Mei.

Para o desenvolvimento do material, o grupo da Unicamp usou o policloreto de vinila PVC devido à sua versatilidade e boa relação custo/benefício. A partir da dispersão do pó PVC no plastificante Di-octil ftalato (DOP), os pesquisadores obtiveram uma pasta, conhecida como plastisol, que ao ser aplicada a uma temperatura de 160ºC transformou-se em um produto transparente e flexível. O "bolus", em testes de laboratório, mostrou-se eficaz quanto à estabilidade à radiação. "Na época dos testes realizados, alcançava um preço bem menor do que o material importado, além de tempo maior de uso também. Ele poderia estar no mercado num prazo muito pequeno, cerca de seis meses, se houvesse infra-estrutura e interesse do governo ou outras fontes de financiamento para desenvolvê-lo. Chamo a atenção que o produto é muito estável e não há interesse de empresas em fabricar um produto que dure tanto", explica Lucia.

PREOCUPAÇÃO AMBIENTAL

A questão ambiental impulsionou pesquisadores do Instituto de Química e da Faculdade de Engenharia Química da Unicamp a desenvolverem um novo material que permite a fabricação de embalagens biodegradáveis para uso na agricultura. O produto mistura o copolímero poli (hidroxibutirato-hidroxivalerato) PHBV , produzido através da fermentação de bactérias, com outro componente natural denominado lignosulfonato, obtido como resíduo da indústria de papel. As vantagens do novo produto são o custo altamente competitivo e a utilização de matéria-prima renovável.

Segundo os pesquisadores da Unicamp Nelson Duran, Ana Paula Lemes e Lucia Mei, o PHVB é um polímero biodegradável, também produzido no Brasil e em fase de avaliação para aplicação em diversos setores do mercado de plásticos. O lignosulfonato, por sua vez, tem um amplo potencial de uso na agricultura. O método, de acordo com os pesquisadores, também evitaria desperdício, diminuindo a quantidade de micronutrientes, e reduziria o risco de contaminação de águas superficiais e subterrâneas.

Apesar da importância do novo material, a pesquisadora Lucia Mei chama a atenção para a carência de pesquisas com materiais biodegradáveis no Brasil. Uma das dificuldades é o preço maior do biodegradável em relação ao plástico comum. "Falta também uma maior atenção e apoio do poder público. A falta de leis que regulamentem o uso de biodegradáveis é um dos motivos pelos quais não houve a expansão da indústria nessa área. Muitos países europeus já tornaram obrigatório o uso de plástico biodegradável", diz.

PLÁSTICO DE MELHOR QUALIDADE

Para garantir que o plástico apresente boa qualidade e maior durabilidade, durante o processo de extrusão que consiste basicamente em plastificar o composto de PVC, que pode estar na forma de grão ou pó, com o auxílio de um cilindro de plastificação equipado com resistências elétricas e uma rosca , são adicionados compostos denominados aditivos ou estabilizantes. O grande inconveniente para as indústrias que extrudam os plásticos é que, para cada melhoria na qualidade do material, é necessário um tipo diferenciado de aditivo e, muitas vezes, um aditivo que melhore a resistência à eletricidade estática pode interferir na maleabilidade do plástico e vice-versa. Além disso, as embalagens plásticas para indústrias alimentícias, cosméticas e farmacêuticas sofrem controles rígidos da dosagem desses aditivos. Assim, se um determinado aditivo estiver acima do especificado pela legislação, o órgão fiscalizador responsável (a Anvisa, por exemplo), pode autuar a empresa que sofrerá sérias penalidades.

Preocupada com essa questão e para atender a um pedido de cliente, a empresa química C.H.O Indústria e Comércio desenvolveu um novo material com o objetivo de oferecer em um único aditivo, redução de viscosidade, propriedades antiestáticas, boa transição vítrea (relacionado à boa resistência às intempéries), maior shelf life e melhor maleabidade. O novo aditivo substitui os estabilizantes a base de cálcio e zinco, que geralmente são dissolvidos em solvente aromáticos (o que não é permitido pelos órgãos vigentes, pois são compostos prejudiciais à saúde e ao meio ambiente). Segundo Ronaldo Dias, responsável pelo departamento de desenvolvimento e pesquisa da companhia, além de um custo menor e de atender a todos os padrões de qualidade exigidos pelo mercado, o novo material utiliza em sua composição insumos atóxicos, que não estão incluídos na lista da Anvisa de produtos que prejudiquem o meio ambiente.

Para alcançar resultados como este, Dias destaca a importância de investir em P&D. Do faturamento total de 2006, cerca de R$ 12 milhões, 2,5% foram aplicados no setor de pesquisa. O efeito dessa visão empresarial tem sido positivo: a C.H.O é considerada a segunda maior empresa nacional no setor e tem registrado um crescimento anual na ordem de 3%.